企业要闻

|

|||||

|

|||||

|

摘 要:高寒地区冬季施工面临极端低温、冰雪灾害、材料性能衰减及复杂地质条件等多重挑战,亟需系统性、动态化的安全管理模式。本文结合典型高寒工程实践,提出“五维三化”协同管理体系(五维:人员、机械、材料、方法、环境;三化:标准化、智能化、精细化)。通过引入PDCA循环、LEC风险矩阵及智慧工地技术,构建覆盖全要素的安全生产管理框架,并结合实际案例验证体系有效性。研究表明,该体系可显著降低事故率与设备故障率,为高寒地区冬季施工安全管理提供理论依据与实践指导。 关键词:高寒地区;冬季施工;五维三化

1引言 高寒地区冬季施工的复杂性源于极端气候(如-30℃低温、冻融循环、强风雪等),常常与复杂地质条件(如冻胀、坍塌风险等)双重叠加。因此,高寒地区混凝土施工作业一直是我国建筑工程施工的难点之一[1]。混凝土早期强度偏低[2],张明奎[3]合理运用相关施工技术,为工程质量提供保障;费立军[4]对高寒地区油田地面工程施工管理方法进行探讨,对如何搞好工程质量、强化建筑结构、美化装饰工程的依据方法,及其优化控制的科学方法进行研究;马勇[5]做好“防人身伤害事故、防火灾事故、防冻和防滑、防中毒,防交通事故及做好事故应急预案管理”的五防一管理工作,来确保高寒地区冬季施工安全。 传统管理模式多聚焦单一风险点,缺乏系统性整合与动态化管控。本文基于典型工程实践经验,结合“五维三化”协同理论(五维:人、机、料、法、环;三化:标准化、智能化、精细化),构建覆盖全要素的安全生产管理体系,为行业提供可复制的安全管理范式。

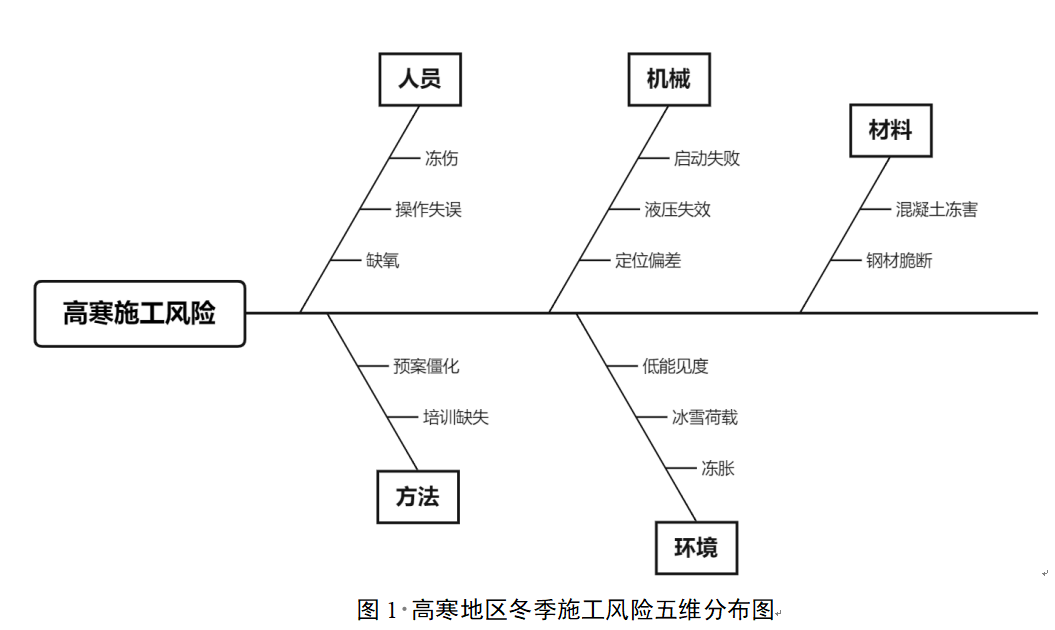

2高寒地区冬季施工风险特征分析 2.1五维风险耦合机制 高寒地区冬季施工风险并非孤立存在,而是通过“人机料法环”五维的复杂交互作用形成耦合效应,见图1。

从人员维度来看,人体在低温环境下热量散失的速度加快,长时间暴露易导致冻伤、肢体麻木,甚至低温症,并且未佩戴防寒手套的工人手部有较大的冻伤风险。在工作中,人在低温环境中的行为受限,厚重防护装备大大降低操作的灵活性,特别是在高空作业时,安全绳结冰增加脱扣风险。最后,人在极端环境中会加剧疲劳感与判断失误率,密闭空间作业中心理压力过大,可能引起恐慌情绪从而发生连锁事故。 从机械维度来看,由于低温性能衰减,柴油机启动困难(-20℃时启动成功率不足50%),液压油黏度增加导致泵送压力异常。低温环境下,金属构件的脆性增强,钢材在-30℃下冲击韧性下降40%,焊接接头易脆断。电子元件在低温的环境中也有失效的风险,传感器、控制器在低温下精度漂移,北斗定位系统信号延迟。 从材料维度来看,由于混凝土未及时覆盖保温材料,混凝土内部水分结冰膨胀,导致冻害的发生,强度损失达30%~50%。沥青在低温环境中性能也会劣化,低温下沥青延展性下降,路面易开裂。密封材料也有失效的风险,如橡胶密封圈低温硬化,引发液压系统泄漏等。 从方法维度来看,项目安全管理制度脱节,传统的安全规程未针对低温环境细化,如未规定设备预热时长、冰雪清除频率等针对性的处理方式。安全管理人员教育培训过于形式化,安全教育内容缺乏实操性,工人对一氧化碳中毒应急处置知识掌握不足。同时,应急预案实施过程僵化,救援流程未考虑冰雪路面通行限制,延误黄金救援时间。 环境维度:冻胀破坏:冻土层活动导致基坑支护变形,最大位移达12cm(某地铁站工程因冻胀被迫停工加固)。冰雪荷载:临时工棚积雪超50cm,结构承载力不足引发坍塌(某项目工棚垮塌造成5人受伤)。能见度降低:强风雪天气下可视距离不足10m,车辆碰撞风险激增(某物流区单日发生3起运输事故)。

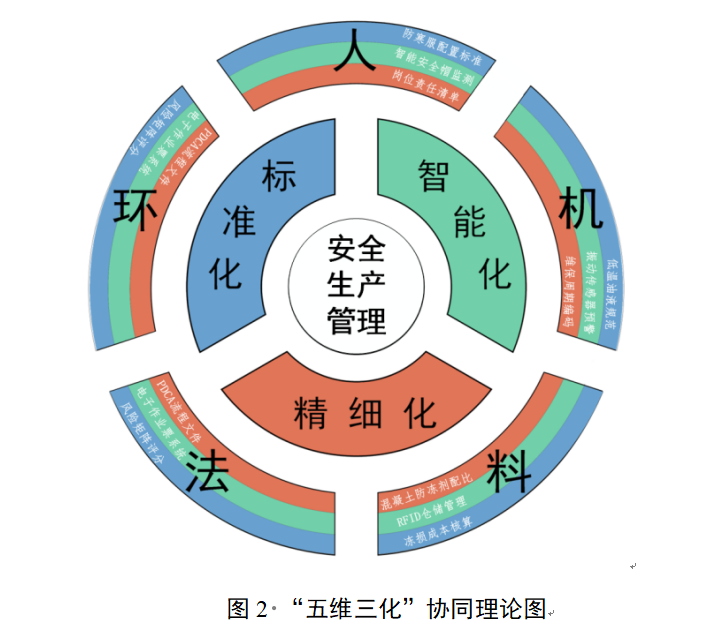

2.2管理短板实证 通过对某高寒地区典型工程的3年施工数据进行深度挖掘,以下简称H项目,结合实地调研与专家访谈,发现传统管理模式在五维协同中存在显著缺陷,具体短板实证如下: 2.2.1人员管理粗放化 当前高寒地区施工项目在人员管理方面存在显著不足,主要表现为防护装备配置不足、培训流于形式以及行为监管失效等系统性缺陷。H项目初期因未强制配备自加热装备,导致冻伤事故率高达28%,其中手部冻伤占比达65%,暴露出个人防护装备保温性能严重不足的问题。更为严峻的是,新进场工人的三级安全教育覆盖率仅为72%,培训内容严重缺乏针对性,未能涵盖高寒环境特有的低温缺氧急救等关键知识,直接导致某隧洞工程发生3人一氧化碳中毒昏迷的重大事故。在行为监管方面,根据H项目统计数据显示,高空作业未系安全带、无证操作设备等违规行为月均发生28次,其中70%的违规事件因监控盲区而未被及时发现,反映出当前监管体系存在严重漏洞。 2.2.2机械维护滞后性 机械设备管理在高寒环境中面临严峻挑战,防冻措施执行不力、维护模式落后以及智能化程度低下等问题相互交织。H项目因未按规定更换低温液压油,继续使用夏季L-HM32型号油液,在-25℃环境下造成63%的设备因油液凝固而停机,单次故障维修时间超过8小时,严重影响工程进度。传统的"故障后维修"模式导致非计划停机时间占比高达45%,H项目就因未能及时更换磨损轴承而引发输送带断裂事故,造成直接经济损失120万元。更值得关注的是,当前仅有15%的工程项目配备了设备健康监测系统,某挖掘机因未安装振动传感器而未能预警液压泵异常振动,最终导致泵体爆裂的严重后果。 2.2.3材料管理粗放化 材料管理环节的标准化缺失给高寒地区施工带来重大隐患。某混凝土搅拌站因未设置保温库房,将水泥露天堆放导致结块率达到8%,造成超过10万元的经济损失。在材料选型方面,由于缺乏系统的低温性能数据库,支护工程误选Q235B钢材,其在-30℃环境下的冲击功仅14J,最终导致钢拱架发生脆性断裂并引发局部坍塌事故。混凝土冻害防控的缺失同样令人担忧,某桥梁工程在浇筑后未及时覆盖保温层,3天后检测发现抗压强度损失高达42%,不仅需要返工还导致工期延误22天。 2.2.4方法体系僵化 现有管理方法体系难以适应高寒环境的特殊要求,表现为应急预案脱离实际、风险评估形式化以及制度更新滞后等突出问题。H项目的《暴风雪应急预案》未能充分考虑山区道路通行限制,导致暴雪后救援车辆无法及时抵达现场,延误救援时间达3小时之久。在风险分级方面,LEC法的应用存在严重的主观性,70%的风险值计算偏差超过30%,致使3项重大隐患被错误判定为一般风险。更值得警惕的是,有些工程仍沿用5年前制定的安全规程,未能及时纳入新型防冻剂使用规范,可能会发生导致混凝土养护温度失控的风险。 2.2.5环境监测碎片化 环境监测体系的系统性不足给工程带来潜在风险。如地铁基坑工程没有安装冻胀传感器,就不能及时发现冻融循环导致的支护桩位移,导致后续成本的增加。在冰雪灾害预警方面,高寒地区的临时工棚在设计时往往需要充分考虑区域最大降雪量,使其设计荷载仅能承受50厘米积雪(等效荷载0.75kN/m2),否则当实际积雪达到70厘米时结构就会垮塌,重则造成施工人员受伤的后果。并且,能见度管控的缺失同样不容忽视,应根据能见度建立强风雪天气行车限速机制,避免发生追尾等事故。 2.2.6管理短板根源分析 基于上述实证数据,管理短板的核心成因主要体现在四个方面:首先,标准化体系缺失,高寒环境专用安全标准尚未建立,部分操作流程仍沿用常温规范,导致在设备预热时长和混凝土养护温度等方面存在不适应情况。其次,智能化技术的渗透不足,许多项目未充分应用物联网监测技术,风险识别主要依赖人工巡检,致使漏检风险增加。此外,责任落实模糊化也是一大问题,“一岗双责”的执行情况不足,造成安全员与施工员职责交叉,导致支护检查记录缺失,未能及时预警潜在风险。最后,资源配置不合理,应急物资的储备未能满足实际施工人员的需求,极端天气情况下出现物资紧缺的问题。这些管理短板的存在,严重影响了高寒地区冬季施工的安全性与有效性。 3“五维三化”协同管理体系构建 3.1理论框架设计 基于风险管理理论与系统工程方法,构建“五维三化”协同管理模型,如图2所示。

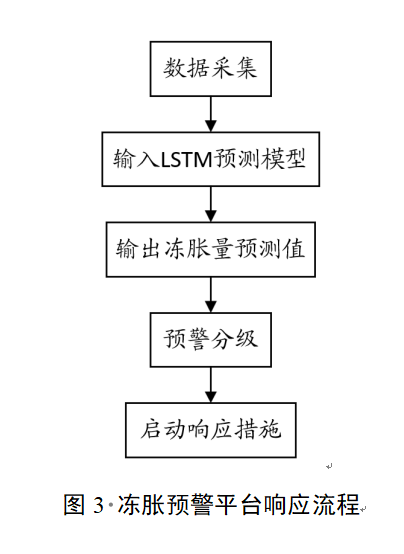

图中,五维管控对象分别覆盖人员、机械、材料、方法、环境全要素;三化实施路径通过标准化、智能化、精细化策略实现动态风险管控;协同逻辑以标准化奠定基础,智能化赋能过程,精细化保障落地,形成“识别—控制—优化”的闭环。 3.2标准化:夯实五维安全基础 人员标准化:制定《高寒作业防护装备配置标准》,明确-30℃以下需配备电加热服、防滑冰爪等;编制《低温作业培训大纲》,包含冻伤急救、密闭空间逃生等必修课程。 机械标准化:规定柴油机预热时长≥30分钟(-20℃环境),液压系统需使用-40℃低温油液;建立《冬季设备维保清单》,细化润滑点检查、蓄电池保温等要求。 材料标准化:强制使用早强型防冻混凝土(3天强度≥设计值70%),钢材冲击功≥27J(-40℃);制定《低温仓储管理规范》,要求水泥库房温度≥5℃、湿度≤60%。 方法标准化:推行“三级动火审批”制度,动火点需配备低温灭火器与专职监护;编制《冰雪灾害应急预案》,明确积雪厚度≥30cm时启动停工机制。 环境标准化:设定隧洞CO浓度阈值≤24ppm,超标时自动启动应急通风;要求临时结构抗雪荷载≥0.5kN/m2,并通过BIM模型验算。 3.3赋能动态风险管控 人员行为监控:智能安全帽集成UWB定位与体温监测,体温低于35℃自动报警;AI摄像头识别未系安全带、闯入禁区等违规行为,实时推送告警。 机械健康管理:安装振动传感器与油液分析仪,AI算法预测轴承寿命(误差≤5%);北斗定位+GIS地图监控车辆轨迹,超速时自动限油。 材料状态感知:RFID标签记录混凝土入模温度与养护数据,超标时触发预警;红外热像仪扫描钢构件,识别低温脆性导致的微裂纹。 方法优化决策:数字孪生平台模拟冻胀对支护结构的影响,优化施工顺序;大数据分析历史事故案例,生成风险防控优先级清单。 环境实时监测:分布式温湿度传感器组网,绘制冻土温度场云图;无人机群巡航监测积雪厚度,自动生成除雪路线。 3.4保障措施精准落地 责任精细到岗:推行“一岗一清单”,如安全员每日需完成20项检查并扫码上传;建立“风险管控积分制”,违规操作扣分与绩效工资挂钩。 流程精细到点:爆破作业分解为16个步骤,每个步骤需双人确认并录像存档;混凝土浇筑实行“温度三控”:入模≥10℃、养护≥5℃、拆模温差≤15℃。 资源精细到物:应急物资按“30分钟响应”标准配置,包括卫星电话、高原制氧机等;设备润滑油按“型号-温度-用量”三维编码管理,杜绝混用错用。 4五维三化管理实践与技术创新 4.1人员维度:从“被动防护”到“主动预警” 智能穿戴设备:某项目试用内置石墨烯发热片的防寒服,可在-40℃环境下持续供热8小时,配合心率监测功能,发现异常自动呼救。VR沉浸式培训:通过虚拟现实模拟暴风雪逃生场景,受训人员应急处置正确率从58%提升至92%。 4.2机械维度:从“事后维修”到“预测维护” 柴油机智能预热系统:某工程采用WSK-QD300型电加热套,预热时间缩短至15分钟,油耗降低20%。液压系统健康管理:安装在线油液颗粒计数器,实时监测污染度,提前更换滤芯避免故障。 4.3材料维度:从“经验选型”到“数据驱动” 混凝土智慧养护:埋入式温度传感器+自动喷淋系统,确保养护温度波动≤2℃(某项目28天强度标准差从3.5MPa降至1.2MPa)。 钢材低温数据库:收录Q345D等12种钢材的-60℃~20℃冲击功数据,指导低温环境选材。 4.4从“文件管理”到“流程再造” 电子作业票系统:动火、高空等危险作业需扫码申请,系统自动关联风险控制措施(某项目作业票审批效率提升70%)。应急预案动态优化:基于演练数据修订预案32处,如增加雪地摩托救援通道、便携式融雪剂喷洒装置。 4.5环境维度:从“人工巡检”到“智能感知” 地热融雪系统:某道路工程埋设碳纤维发热电缆,融雪能耗较传统方式降低40%。冻胀预警平台:光纤光栅传感器监测支护结构应变,结合气象数据预测冻胀风险等级,具体响应流程如图3所示。

5结论与展望 本文针对高寒地区冬季施工的复杂性与安全挑战,提出了基于“五维三化”协同管理体系的安全生产管理框架。通过对人员、机械、材料、方法和环境五个维度的系统性分析与整合,构建了标准化、智能化和精细化的管理策略。这一新型安全管理模式不仅为高寒地区的施工安全提供了理论依据与实践指导,还为行业内的后续研究与实践探索奠定了坚实基础。 随着科技的发展及管理理念的不断创新,高寒地区冬季施工的安全管理体系将更加智能化和系统化。未来的研究可以围绕智能化技术的深入应用、标准化制度的进一步完善以及动态反馈机制的建立展开,从而提升施工现场的安全管理水平。

参考文献 [1]袁爱灵.高寒地区冬季混凝土施工技术及养护研究[J].陶瓷,2024,(12):228-230. [2]赵海忠,陈修华,黄辉.高寒高海拔地区冬季施工薄壁混凝土早期强度研究[J].湖南水利水电,2022,(03):88-90. [3]张明奎.高寒地区冬季混凝土施工技术及养护研究[J].居舍,2023,(17):37-39+42. [4]费立军.浅谈高寒地区地面工程施工管理[J].科技与企业,2014,(11):111. [5]马勇,王占臣.高寒地区冬季施工在做好“五防、一管理”方能确保安全[J].黑龙江交通科技,2019,42(05):232-233.

|

|||||

| 【打印】【关闭】 |

|||||

下一条:

没有了

|